24H全国咨询热线

微信

免费通话

Language

新闻中心

News Center

蓝光红外复合激光焊接铜材时气刀吹走末端羽流的重要性

Aug 14,2025

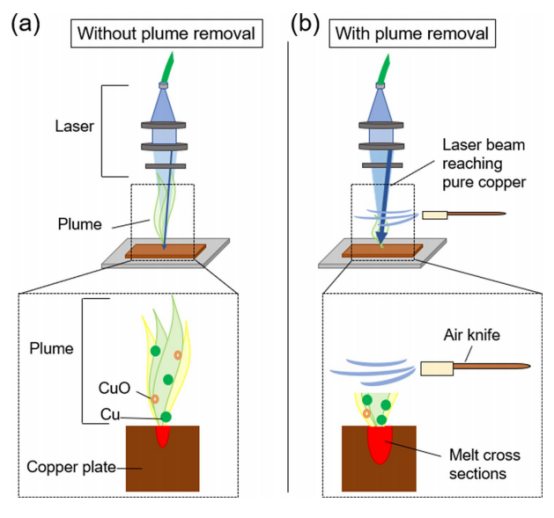

激光羽流是指激光辐照下被照射加工区域的微细颗粒或熔融金属蒸发、电离或扩散形成的羽流。在蓝光红外激光复合激光焊接铜时,它是熔池与激光束之间存在一个阻碍高效率稳定铜焊接的关键因素。用气刀吹走羽流并不是可有可无的辅助手段,而是决定末端工件加工光路是否可用、复合激光是否真正叠加有效的基础条件。

蓝光红外复合激光本身的意义是在于用蓝光的高吸收快速建立耦合通道,再由红外激光来承担深熔与速度;如果铜件末端最后几毫米的激光光路被高温金属蒸汽、微粒与等离子体构成的羽流占据,那么入射光束在末端会经历显著的散射、相位扰动与吸收。蓝光的高吸收优势与红外激光的穿透效率都会被抵消。

甚至由于羽流对光束的影响具有明显的波段相关性,复合激光会变成“各自打折”的线性相加,乃至出现相互干扰:蓝光的光斑截面更大、对折射率梯度更敏感,在羽流密度高、温度梯度陡的情况下更容易被“打毛”;红外激光虽然相对“抗造”,但在电子密度升高、金属蒸汽浓度大时同样出现吸收增强与光路偏折。复合时两束激光需要在工件处同轴共焦、焦深匹配。末端的折射率变化与湍流剪切会造成微弧度级的束斑偏转与放大倍数波动,使两束的空间重合度下降,直接体现在熔池几何的离散度与缺陷率上。

因此,复合激光能否真正“1+1>2”,首先取决于能否通过稳定的气刀把羽流从末端光路中吹走。

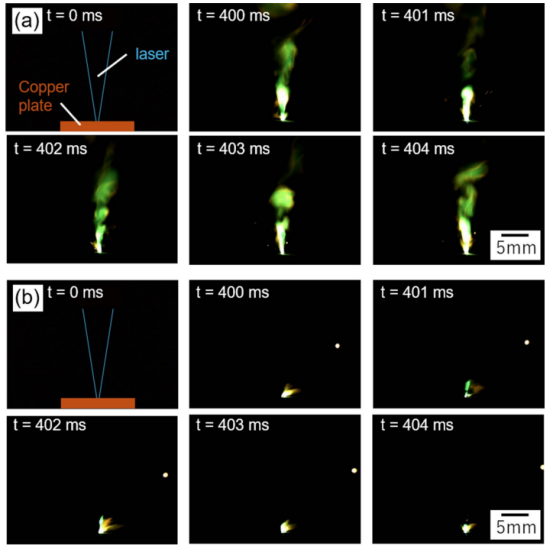

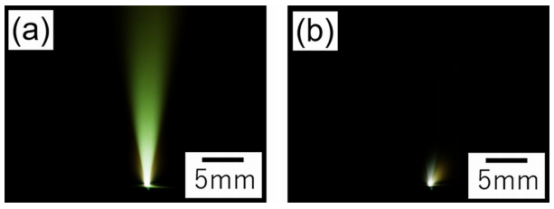

图1展示了高速摄像机拍摄的无气刀(a)与带气刀(b)两种焊接状态下的图像。从出光开始时刻(t = 0毫秒)以及激光照射区域与铜试样之间的相对位置关系。图中展示的是出光400毫秒后的状态,此时激光输入热量已达到平衡,后续时间演变过程以每1毫秒为间隔进行呈现。图2 (a)和(b)通过将800毫秒出光时间内采集的4000帧图像进行合成并取平均值处理,完整呈现整个焊接过程的动态特征。

图 1 每隔1 ms拍摄的羽流高速摄像图像,分别显示未去除羽流(a)和去除羽流(b)两种情况下的400 ms时长画面

图 2展示了未去除羽流(a)和去除羽流的高速摄像机合成图像(b)

如图1(a)所示,当激光照射到铜板表面时,照射点处会发出强烈的荧光,该光晕向上方铜板表面直接扩散扩展。观察发现,这个上升的光晕会随时间发生剧烈振荡。而图1(b)中的光晕区域显示,虽然激光照射点仍有明显发光,但在正上方2mm范围完全检测不到荧光信号。

此外,对比图1 (a)、2 (a)和图1(b)、2(b),图像上方羽流的发射强度发生了变化,表明使用吹气改变了激光路径中羽流的数量和密度。

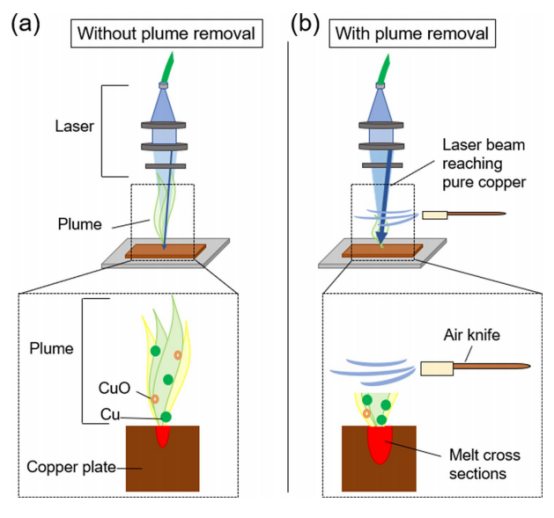

从实现机理上看,狭缝喷嘴(气刀)以高动量通量的薄层气流在工件表面上方形成“气帘”,其一方面以动压压制羽流上涌,另一方面在入射束路径内建立一个低密度、低梯度的通道。该通道减少了金属蒸汽与微粒的体积分数,降低自由载流子和粒子引起的吸收,同时削弱折射率变化导致的相位畸变与束斑漂移。对于复合光束,这意味着蓝光侧的有效功率密度得到恢复、红外激光侧的穿透保持稳定,两束在焦域的重合度更高,复合激光带来的“先耦合后加深”策略才有稳定的物理支撑。宏观上常见的表现包括熔池截面积增大、焊道更平直、飞溅与气孔概率下降。

图 3 对焊接羽流的去除效果示意图,(a)无羽流去除(b)带羽流去除

在参数层面,建议以“贴面薄层、定向横吹、优先干燥”作为三条硬原则。贴面意味着喷口—工件间距控制在 2–3 mm,以保证到达末端的动量通量不被过度衰减;定向横吹指喷流轴线与工件表面成 10–30° 的小角度,沿焊接方向扫过,以“切走而非顶起”羽流;优先干燥是为了减少冷凝、抑制化学反应与避免导入额外的折射率扰动。起步区间可设定:喷口高度 2–3 mm、侧向距离 30–40 mm、指向角 10–30°、体积流量 50–80 L/min;以压住亮羽流为判据进行微调。另外实践中,功率配比可采用“起弧偏蓝、稳态偏红外激光”的轨迹:起弧阶段提高蓝光占比以快速建立耦合通道,稳态阶段提升红外激光占比以获得目标熔深与速度。工程起点可取蓝:红外激光≈30:70(±20),并以截面与缺陷统计为约束、将气流量与喷嘴姿态联合优化。

需要避免的典型失配包括:喷口过高或过远导致动量不足、亮羽流“压不住”;角度过陡把羽流顶起反而进入光路;过大流量引入对熔池的不利扰动或吹散保护气;仅靠加大流量而不微调角度与高度,导致能耗增加但光路仍混浊。出现飞溅回增或表面发暗时,应首先复核喷嘴位姿、气体干燥度与保护气距离,然后再检查蓝/红外激光的相对焦与功率配比。对于厚板、多层多道、狭小腔体与复杂夹具,应针对喷嘴几何与局部抽排进行二次设计;对于液冷板、汇流排与端子等热管理/电学类典型件,可通过 3×3 或 4×4 的小规模点阵试验快速确定不同接头与厚度的过程窗,实现可迁移的初始参数。

综上,有效去除并控制熔池羽流,是实现高效优质纯铜焊接的关键所在。

参考文献:[1] Sudo M, Fujio S, Koda K, Shirai H, Takenaka K, Mizutani M, Pasang T, Sato Y, Tsukamoto M. The effect of plume removal on welding efficiency of pure copper using 1.5 kW blue diode laser[J]. Applied Physics A, 2025, 131: 273. DOI:10.1007/s00339-025-08282-8.

下一页: